Lagerbelüftungstrocknung

Die Lagerbelüftungstrocknung, auch kurz Belüftungstrocknung genannt oder als Endlagertrocknung bezeichnet, ist ein schonendes, preisgünstiges und arbeitsextensives Trocknungsverfahren für Getreide und andere Saaten.

Es wird keine separate Trocknungsanlage benötigt, die oft einen Engpass während der Getreideernte darstellt. Stattdessen wird das Getreide sofort eingelagert und verbleibt bis zur weiteren Verwertung im Silobehälter oder Flachlager. Dort läuft auch der Trocknungsprozess ab, wobei trockene oder leicht erwärmte Außenluft durch den Getreidestapel geblasen wird. Nach und nach geben die Getreidekörner dabei Feuchtigkeit an die durchströmende Luft ab.

Der Betrieb des Gebläses ist nur in den Phasen sinnvoll, wenn die klimatischen Bedingungen passen. Daher zieht sich der Trocknungsprozess über mehrere Tage hin und muss laufend überwacht werden.

Außerdem benötigt die Lagerbelüftungstrocknung deutlich mehr Zeit als andere Trocknungsarten, weil sehr große Getreidemengen in einer hohen Schichtstärke mit verhältnismäßig geringer Luftrate und ohne, bzw. mit minimaler Zuheizung getrocknet werden. Weil aber kein Trocknungsbehälter oder andere Anlagenbereiche blockiert werden, ist die tagelange Trocknungsdauer unproblematisch.

Grundvoraussetzungen für eine erfolgreiche Belüftungstrocknung und damit sichere Getreidelagerung sind vor allem eine geeignete Belüftungseinrichtung (enge Kanalabstände oder vollflächiger Belüftungsboden, große Luftaustrittsflächen) und eine ausreichend große Luftmenge / Gebläseleistung. Daneben sind aber auch viele weitere Aspekte zu berücksichtigen, von denen der Trocknungserfolg abhängt.

Voraussetzungen und Tipps für eine erfolgreiche Lagerbelüftungstrocknung:

- Vorreinigung des Getreides erhöht die Trocknungsleistung

- Erntegut möglichst schichtweise einlagern, keine Schüttkegel, ebene Oberfläche

- Lager- / Trocknungshöhe Getreide ca. 5,0 m / Raps 2,5 m / Grassamen 2,0 m

- Je größer die Schütthöhe, desto geringer soll die Feuchtigkeit sein

- Ausreichend dimensionierte Kanäle hinsichtlich Querschnitt und Luftaustrittsfläche

- Kanalabstand max. halbe Schütthöhe

- Luftmenge ca. 70 – 100 m³/h je m³ Lagergut

- Druckstarkes Radialgebläse (je m Schütthöhe ca. 20 – 40 Pa Strömungswiderstand)

- Austretende feuchte Luft muss abziehen können, ggf. Axialabluftgebläse vorsehen

- Bei Belüftungsgebläseaufstellung beachten, dass feuchte Luft nicht wieder angesaugt wird

- Bei mehreren Luftanschlüssen in einem Lager nicht benötigte Stutzen verschließen, um Luftverlust zu vermeiden

- Geeignete Messgeräte für Außenlufttemperatur und –feuchte, Getreidetemperatur und -feuchtigkeit verwenden

- Klimadaten beachten und Belüftung entsprechend manuell / automatisch steuern

- Luftanwärmung um max. 4 – 5 K, regelbare Heizquelle einsetzen

- 1 K Anwärmung erhöht die Wasseraufnahmefähigkeit der Luft um 5 Prozentpunkte

(vereinfacht: 1 °C senkt die relative Luftfeuchte um 5 %) - Keine Zuheizung unter 70 % relative Luftfeuchte – leichte Erwärmung der eingeblasenen Luft erfolgt bereits bereits durch Kompression und Strömungswiderstände

- Um 1 m³ Luft um 1 K anzuwärmen, sind 0,36 Wh Wärmeenergie erforderlich

- Nach Abschluss der Belüftungstrocknung Lagergut nach und nach herunterkühlen, die Zieltemperatur im Getreidestapel soll ca. 10 °C betragen

- Nach jedem Belüftungsgang Anschlüsse am Getreidelager verschließen, um Schadnager fernzuhalten und Wiederbefeuchten durch Eigenthermik zu vermeiden

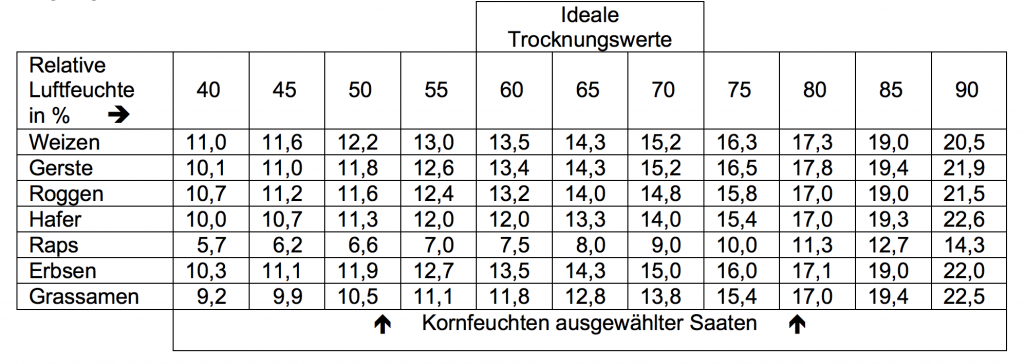

- Gleichgewichtsfeuchte zwischen Außenluft und Trocknungsgut beachten –geeignete Tabellen verwenden, z. B.: